بررسی تاثیر عوامل متالورژیکی بر فرآیند خستگی در چرخدنده ها

تعریف خستگی

ساده ترین توصیف از خستگی عبارتست از انهدام یک قطعه در اثر اعمال تنشهای سیکلی

خستگی برحسب شرایط کاری قطعات انواع مختلفی دارد که یکی از آنها خستگی تماسی (Contact fatiqe) است. این نوع از خستگی همانطور که از نامش پیداست در اثر اعمال تنش ناشی از تماس مستقیم دو قطعه با یکدیگر بروز می یابد که مثال بارز آن چرخدنده ها و یاتاقانها می باشد.

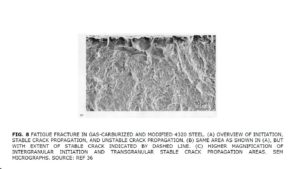

فرآیند خستگی همواره باجوانه زنی ترک شروع شده و با رشد ترک و در نهایت انهدام قطعه ادامه می یابد. لذا یکی از مهمترین کارهایی که در جهت به تعویق انداختن خستگی قطعات انجام می پذیرد جلو گیری از جوانه زنی ترک می باشد. البته با انتخاب صحیح متریال می توان فرآیند رشدترک را نیز کند نمود.

عوامل متالورژیکی تاثیر گذار بر عمر قطعات تحت خستگی تماسی عبارتند از :

۱- جنس ماده انتخابی

۲- روغن کاری و صافی سطح

۳- سختی و استحکام

۴- آستنیت باقی مانده

۵- ناخالصی ها

۶- کاربید ها

۷- تنش های پس ماند

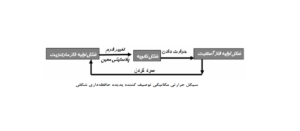

مهمترین سوالی که در انتخاب متریال مطرح است عبارتست از اینکه کدام گروه از جنسهای زیر مورد استفاده قرار گیرد:

۱- فولاد های سخت شونده حجمی

۲- فولاد های سخت شوند سطحی ( کربورایزینگ)

عواملی که در این انتخاب سهیمند عبارتند از قابلیت های تولید – شرایط کاری و قیمت ارزان

تحلیل کردن تاثیر عواملی مثل آستنیت باقی مانده و سختی به طور همزمان بسیار مشکل است. به طور مشخص با افزایش آستنیت باقی مانده سختی کاهش می یابد .

وجود دنت ها ی ریز در سطوح سخت کاری شده خطر ناکند در حالی که وجود آستنیت باقی مانده برای جلوگیری از شروع و رشد ترک از این دنت ها مفید است .

بنا بر این انتخاب مواد بستگی زیادی به شرایط کاربردی قطعه دارد مثل حساسیت به ایجاد دندانه ها و دنت ها ؛ پایداری ابعادی ؛ آلودگی سطح با ذرات ریزو امکان پوشش دهی و ....

سختی : همانطور که اشاره شده عوامل زیادی بر شروع و رشد ترک موثرند از این میان سختی به عنوان عاملی شناخته می شود که افزایش آن سبب افزایش عمر خستگی و حد تحمل فولاد می گردد . البته بسته به کاربرد قطعه و انتظارات متالورژیکی دیگری که از آن می رود ( مثل مقاومت به ضربه و تافنس شکست ) ؛ همواره یک مقدار اپتیمم برای سختی وجود دارد . به علاوه اثر عوامل دیگر مثل میکروساختار زمینه ؛ ذرات فاز ثانویه ؛ ناخالصی ها ؛ نوع عملیات حرارتی ؛ تنشهای پس ماند ؛ نوع فولاد ؛ آستنیت باقی مانده ؛ کاربیدها ؛ نیتریدها و...) نیز می بایست در نظر گرفته شوند.

ناخالصی ها : بررسی های انجام شده بر روی عمر خستگی فولادها نشان داده ناخالصی ها تاثیر بسزایی بر عمر خستگی و حد تمحل در فولاد ها دارند. از این میان خطرناک ترین آنها ناخالصی های آلومینایی می باشند سپس ناخالصی های سیلیکاتی مطرح می گردند.که نوع و اندازه این ناخالصی ها بستگی زیادی به روش فولاد سازی دارد.

عملیاتی مثل تصفیه پاتیل ؛ استفاده از گاز خنثی و ذوب تحت خلا و...باعث می گرند عمر قطعات تا چند برابر افزایش یابد.

نوع دیگر ناخالصی ها که تاثیر زیان باری بر خواص فولاد دارند عبارتند از اکسیدهای بین دانه ای . این اکسیدها می توانند حتی در حین عملیات کربورایزینگ گازی در بین دانه های آستنیت اولیه تشکیل شده و عموما اکسید عناصر با قابلیت اکسیداسیون بالا مثل سیلیسیم ؛ کروم و منگنز می باشند . و تا پایان عملیات نهایی تولید یک قطعه در آن باقی می مانند. به طور کلی گر چه میزان اکسیژن و ناخالصی های موجود در فولاد در تعیین عمر خستگی آن مهم است ولی در بعضی موارد دیده می شود فولادی با ناخالصی کم عمر خستگی بالایی از خود نشان نمی دهد زیرا نوع و مورفولوژی و محل تجمع ناخالصی ها نیز از اهمیت ویژه ای برخوردارند.

کاربید ها : با وجود اینکه مطالعات زیادی در ارتباط با تاثیر ناخالصی ها بر فولاد انجام پذیرفته ولی بررسی زیادی روی تاثیر کاربیدهاانجام نشده است. به هر حال وجود این کاربیدها در فولادهای ابزار اجتناب ناپذیر است زیرا وجود آنها باعث مقاومت به سایش ؛ پایداری حرارتی ؛ مقاومت به اکسیداسیون و استحکام بهتر این فولادها می گردد.

به هر حال کاربیدها محل های ایجاد و رشد ماکروپیتینگ بوده و منابعی برای تمرکز تنش به حساب می آیند.

تحقیقات نشان داده اند که عمر خستگی با کاهش سایز ذرات کاربیدی افزایش می یابد. عملیات کویینچ دوبل (Double Q ) باعث کم شدن آستنیت باقی مانده و ریز شدن کاربیدها می گردد. همچنین این عملیات باعث ریز شدن اندازه دانه آستنیت اولیه نیز می گردد.

آستنیت باقی مانده

وجود آستنیت باقی مانده تاثیرات تعددی بر خواص خستگی فولاد ها می گذارد . به عنوان نمونه باعث بهبود خواص خستگی در حضور ذرات و براده های ریز موجود در محیط شده و در حالی که به علت برخورداری از سختی پایین ؛ تاثیر نامناسبی بر حد تحمل فولاد دارد . لذا بطور کلی مقدار اپتیمم آن بستگی به شرایط کاری قطعه دارد .اگر فولاد بسیار تمیز بوده و ناخالصی کمی داشته باشد ؛ حضورآستنیت باقیمانده کمک زیادی به ما نمی کند. و برای جلوگیری از اثرات مخرب آن می بایست میزان آن را تاحد امکان کم کرددر حالی که اگر فولاد از گرید بالایی برخوردار نباشد ؛ حضور آستنیت باقی مانده تا حدی به افزایش عمر خستگی آن کمک می نماید.

همچنین تنش فشاری ناشی از استحاله آستنیت باقی مانده در حین کار در بعضی موارد کمک می کند . در حالی که ایجاد تغییرات ابعادی در اثر استحاله زیان آور می باشد. ( به علت برهم زدن تلرانسهای کاری و ایجاد نویز )

برای جلوگیری از این اثرات بعضی اوقات عملیات زیر صفر کاری پیشنهاد می گردد به گونه ای که میزان آستنیت باقی مانده در عملیات کویینچ به حداقل ممکن برسد.

عوامل موثر و کنترل کننده آستنیت باقی مانده عبارتند از : نوع عملیات حرارتی و عناصر آلیاژی موجود در فولاد به گونه ای که عناصر گاماژن مثل کربن ؛نیکل ؛ منگنز ؛ نیتروژن و... باعث افزایش میزان آستنیت باقی ماند می گردند . به طور کلی با توجه به تمامی موارد ذکر شده ؛ بیشترین عمر خستگی تماسی مربوط می شود به ۱- قطعات کربورایز شده و۲- قطعات سخت شده حجمی و ۳ – قطعات اینداکشن شده که بیشترین ضعف را در این زمینه دارند .

تنش های پس ماند: تنش های پس ماند بسته به اینکه فشاری باشند یا کششی ؛ می توانند عمر خستگی را افزایش یا کاهش دهند .

عموما تنش های پس ماند فشاری از آنجایی که مقداری از تنش های کششی کاری را حذف می کنند ؛ مفید بوده ولی برعکس تنشهای پس ماند کششی به علت افزایش و تشدید تنشهای کاری؛ زیان آورند.

روغن کاری : روغن کاری همچنین نقش مهمی را در عمر خستگی تماسی چرخدنده ها بازی می نماید . هم چنانکه در جدول ۳ مشهود است در اکثریت انواع خستگی تماسی روغن کاری تاثیر بسزایی دارد . لذا اطلاع از تاثیرات موفولوژی سطح بر روغن کاری ؛ برای درک بهتر تاثیر روغن کاری ضروری می باشد. ویژگیهایی از قبیل مقاومت در برابر حرارت ویسکوزیته و پایداری ویسکوزیته در برابر حرارت و فشار روغن همگی بر عمر خستگی فولاد تاثیر دارند . افزودنی هایی که باعث بهبود خواص روغن می شوند عبارتند از :۱- ضد خوردگی ۲- ضد حباب۳ – پاک کننده ۴- ضد خش و ....

یکی از مکانیزمهایی که دررشد ترک خستگی تماسی مطرح است ؛ مکانیزم (HPP ) می باشد . که در آن روغن با ویسکوزیته پایین با فشار ناشی از درگیری چرخدنده ها

به درون شکاف ترک تزریق شده و با فشار هیدرواستاتیکی که بر جداره های ترک وارد آورد ؛ به رشد ترک و در نهایت کاهش عمر خستگی چرخدنده کمک می نماید.

عواملی که در بروز این مکانیزم موثرند : ۱- ویسکوزیته پایین روغن و ۲- سرعت پایین حرکت چرخدنده ها نسبت به هم می باشند.

ویژگی ترکهای رشد یافته با(HPP ) ( که نهایتا منجر به بروز ماکروپیتینگ می گردند) ؛ این است که زاویه رشد آنها نسبت به سطح کوچک است . عامل دیگری که در روغنها می تواند مضر و زیان بار باشد ؛ انجام واکنش شیمیایی بین روغن یا افزودنیهای آن با ناخالصیها بوده به گونه ای که با حل کردن ناخالصیها ؛ آنها را به حفره های تو خالی که میتواند منشا ترک های بعدی باشد تبدیل می نماید.